Im Treppenhaus haben wir eine Betrontreppe. Die Treppe zum Keller haben wir vom Fliesenleger fliesen lassen (mit dem selben Material wie im Erdgeschoss-Flur), ins Obergeschoss wollten wir einen Holzbelag für die Treppe.

Nach längerer Angebotssuche für massive Eichenholz-Stufen (4cm, um eine Aufbauhöhe von 5cm zu erreichen) sind wir bei meine-holzstufen.de (Schreinerei Lichter) gelandet. Was soll ich sagen – wir waren restlos begeistert. Die Qualität der Stufen ist absolut einwandfrei, anhand der Musterstücke konnten wir uns vorab zwischen lackierter und geölter Oberfläche entscheiden, und auch ein sehr kurzfristiger Sonderwunsch (behandelte Außenseiten) wurde unbürokratisch umgesetzt. Unser Treppenhaus ist noch nicht ganz fertig, aber den Einbau der Holzstufen möchte ich schon mal beschreiben.

Da wir eine „einfache“ Treppe haben (mit Podest, nicht gewendelt) war das Aufmaß recht einfach zu machen. Nur das Podest musste etwas spezieller zurecht gesägt werden, hierfür habe ich eine bemaßte Skizze erstellt und an die Schreinerei gesendet. Die Stufen und das Podest waren exakt nach meinen Angaben gefertigt und trafen einige Wochen später per Spedition ein:

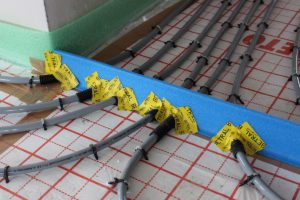

Die Betrontreppe wurde dann sorgfältig gesäubert und schließlich die Stufen der Reihe nach eingeklebt. Hierfür habe ich zwei Abstandshalter (ca. 1cm dick, aus Holzresten) auf die Stufe gelegt und eine komplette Kleberkartusche dazwischen verteilt. Da muss man übrigens echt flott arbeiten, da der Kleber (Ponal STATIK) nach gut einer Minute anfängt aufzugehen:

Also gleich danach Holzstufe drauf, mit zwei Gewichten beschweren (bei mir improvisiert: zwei Eimer mit Schotter 🙂 ) und mit Stoppuhr sicherstellen, dass das mindestens zehn Minuten lang aushärtet.

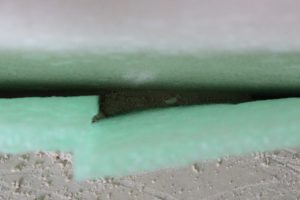

Beim Einbau war lediglich wichtig, dass der Abstand zur Treppenwange immer identisch ist:

Anfangs hatte ich einen großen Respekt vor dem Einbau und hab das eine Weile vor mir her geschoben (sind schon einige Euro Holz, die man da verklebt). Aber notfalls kann man eine Stufe nochmal mit einem Fuchsschwanz heraussägen/lösen (wenn man da mal einen Fehler gemacht haben sollte ;-)). Der Einbau ging total fix, pro Stufe etwa 15min. Und das (Zwischen-)Ergebnis spricht für sich:

Das Podest habe ich nicht alleine einbauen können – das besteht aus zwei Teilen (mit Nut-Feder-Verbindung), und das Timing ist da sehr sportlich (dafür mussten drei Kartuschen in <2 min verteilt werden). Foto hiervon habe ich nicht (dafür war keine Zeit…).

Der nächste Schritt war dann der Einbau der Setzstufen – dazu schreibe ich einen separaten Beitrag.